Экскурсия на вагоностроительный

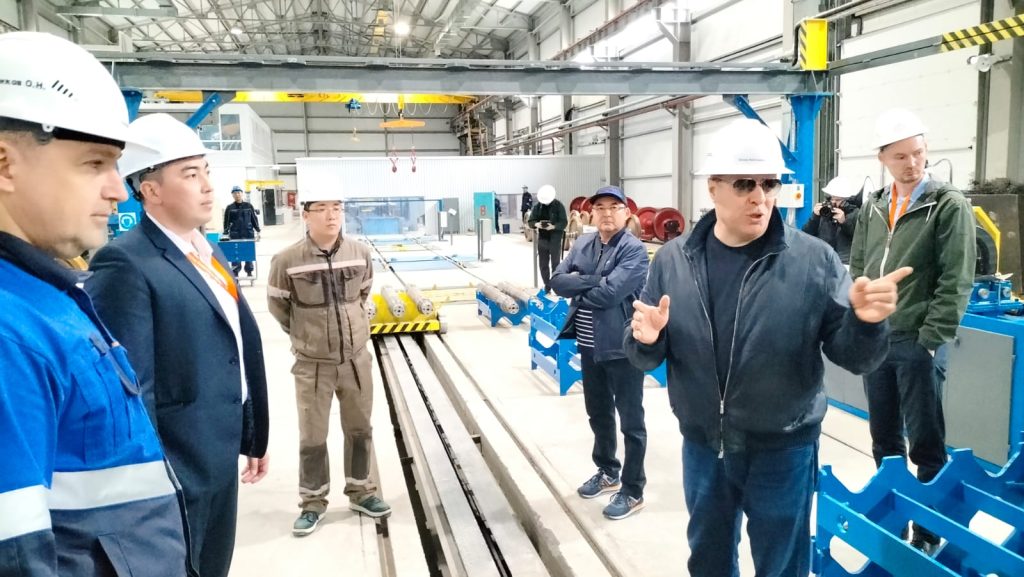

В рамках 22-й Северо-Каспийской Региональной выставки «Атырау, Нефть и Газ» состоялась промышленная экскурсия на одно из ведущих предприятий Атырауской области — в промышленно-производственный комплекс (ППК) «Махамбет», который входит в группу компаний TEXOL.

Это казахстанская группа компаний с головным офисом в г. Атырау, ключевыми компетенциями которой является перевозка сжиженного газа, нефтепродуктов, а также сухих грузов с предоставлением полного комплекса услуг, включая специализированную подготовку, ремонт и обслуживание подвижного состава. С 2024 года в TEXOL реализовано два проекта — запуск работы центра вагонного сервиса на территории ППК «Махамбет» и Атырауского вагоностроительного завода (АВСЗ). Руководство комплекса организовало экскурсию, поделилось планами развития современного производства и вкладом в экономику страны и региона. На территории ППК «Махамбет» расположены: West Terminal – крупнейшее в регионе хранилище сжиженного углеводородного газа, эстакада слива/налива и инспекции вагонов, цистерн, терминал перегрузки СУГ, промывочная станция замкнутого цикла для нефтебензиновых цистерн, вагоноколесная мастерская (ВКМ), цех вагонных компонентов, чистовой обработки оси, формирования колесных пар, изготовления вагонных тележек, завод по изготовлению тормозных колодок для вагонов, ВРП-2 (Вагоноремонтное предприятие) и современная линия окраски. Также в стадии запуска газонаполнительная станция с новейшей системой управления, вводится в эксплуатацию РИП (ремонтно-испытательный пункт) нового поколения по обслуживанию газовых цистерн.

Во время посещения РИП глава группы компании TEXOL Шота Абхазава рассказал о сути работы этого объекта.

– Цистерны доставляют сюда для проведения гидроиспытаний — в течение пяти минут цистерны наполняют водой под давлением 30 атмосфер или Бар, это очень большое давление. Если они выдерживают такую нагрузку, значит, котел абсолютно герметичен. Это первый и самый современный РИП в республике, сделанный по новым стандартам безопасности, который может работать круглый год и обслуживать современные цистерны. Объект знаменателен тем, что вода в нем циркулирует по замкнутому циклу, то есть не требуется регулярный обмен воды. И уже где-то через два месяца он начнет полноценно работать.

Осталось подключить азотную станцию, – пояснил Ш. Абхазава.

Что касается объекта West Terminal – крупнейшего в регионе хранилища СУГ (сжиженного углеводородного газа, то первая очередь кластера СУГ-1 рассчитана на 6000 куб. м, или 3000 тонн. Далее мы поднялись по лестнице на высокую эстакаду слива/налива железнодорожных цистерн и танк-контейнеров. В последние не снимая с вагонов, можно наливать или сливать газы соответствующих фракций.

Данную инфраструктуру (газохранилище, эстакад), — поясняет Шота Мерабович, — можно использовать под нужды строящегося газоперерабатывающего комплекса НКОК мощностью около 700 тыс. тонн в год.

Находясь на этой эстакаде как на ладони можно обозреть все объекты, размещённые на территории ППК «Махамбет». Здесь нам рассказали о возводимом вагоноремонтном предприятии, с инновационным оборудованием, разработанным и поставленным немецкой фирмой «Керхер». Это новое поколение оборудования и фактически первая покрасочная станция на территории бывшего Союза. По этой технологии старый слой краски с вагонов отдирается сильнейшим напором воды под давлением в 860 атмосфер. То есть, вагоны подготавливаются для покраски не как раньше — с помощью песко-дробеструйной обработки. Расходных материалов при этом фактически нет, кроме, естественно, воды, которая циркулирует в замкнутом режиме. После такой обработки металл обезжиривается настолько, что последующая наносимая на вагоны специальная краска держится, согласно гарантиям немецкой компании, до десяти лет.

Запущенный в прошлом году вагоностроительный завод – крупнейший в Центральной Азии, который с конца 2026 года будет выпускать 6000 вагонов в год. Также, как рассказал Абхазава, на территории ППК «Махамбет» возводится, можно сказать, один из его уникальных цехов, в котором также впервые на постсоветском пространстве будут производиться композитные вагоны с использованием углепластика, карбона и стекла — новое поколение подвижного состава в железнодорожном машиностроении с отличающимися техническими и эксплуатационными свойствами. Как известно, композитные материалы используются на сегодня в сфере авиации, космической отрасли и при производстве отдельных деталей в автопроме. Производственная мощность – одна тысяча единиц в год. Такая продукция не производится нигде в мире, и вагоны нового поколения будут производиться именно в городе Атырау.

В вагоноколесной мастерской (ВКМ), которую посетили гости, изношенным вагонным колесным парам дают вторую жизнь, причем для всех видов вагонов. Образно говоря, как в колесах автомашин изношенные шины меняют на новую резину. Здесь всё чисто, аккуратно, кругом стоят новые станки и оборудование. В этом цехе старые колесные пары полностью разбираются, прежние диски снимаются, и на ось, которую имеет больший срок эксплуатации, устаналиваются новые диски. В цехе есть лаборатория, где всё идеально чисто, в ней подшипники, которые вставляются для работы колесных пар, проверяются на микроны, абсолютно никакой грязи и пыли в них быть не должно. Номинальная мощность ВКМ – 10 тысяч колесных пар в год, максимальная мощность – 30 тысяч единиц.

АВСЗ и ППК «Махамбет» являются частью одного большого индустриального проекта тяжелого машиностроения. Помимо масштаба, проект уникален тем, что здесь планируется запуск собственного литейного производства, а это позволит уйти от импортозависимости производства, локализация должна составить 96%. Ранее Региональная служба коммуникаций сообщала, что в 2024 году в рамках общенационального пула было запущено 15 инвестиционных проектов по Атырауской области общей стоимостью 68,5 млрд тенге. В том числе, Атырауский вагоностроительный завод (АВСЗ).

В экскурсии приняли участие гости выставки из Эстонии, России, Италии, Китая и Казахстана. Посетители познакомились с новейшими технологиями подготовки и обслуживания газовых и нефтебензиновых цистерн и отметили впечатляющие производственные мощности объекта.

Тимур КАЗИЕВ